Wer seid ihr und was macht ihr?

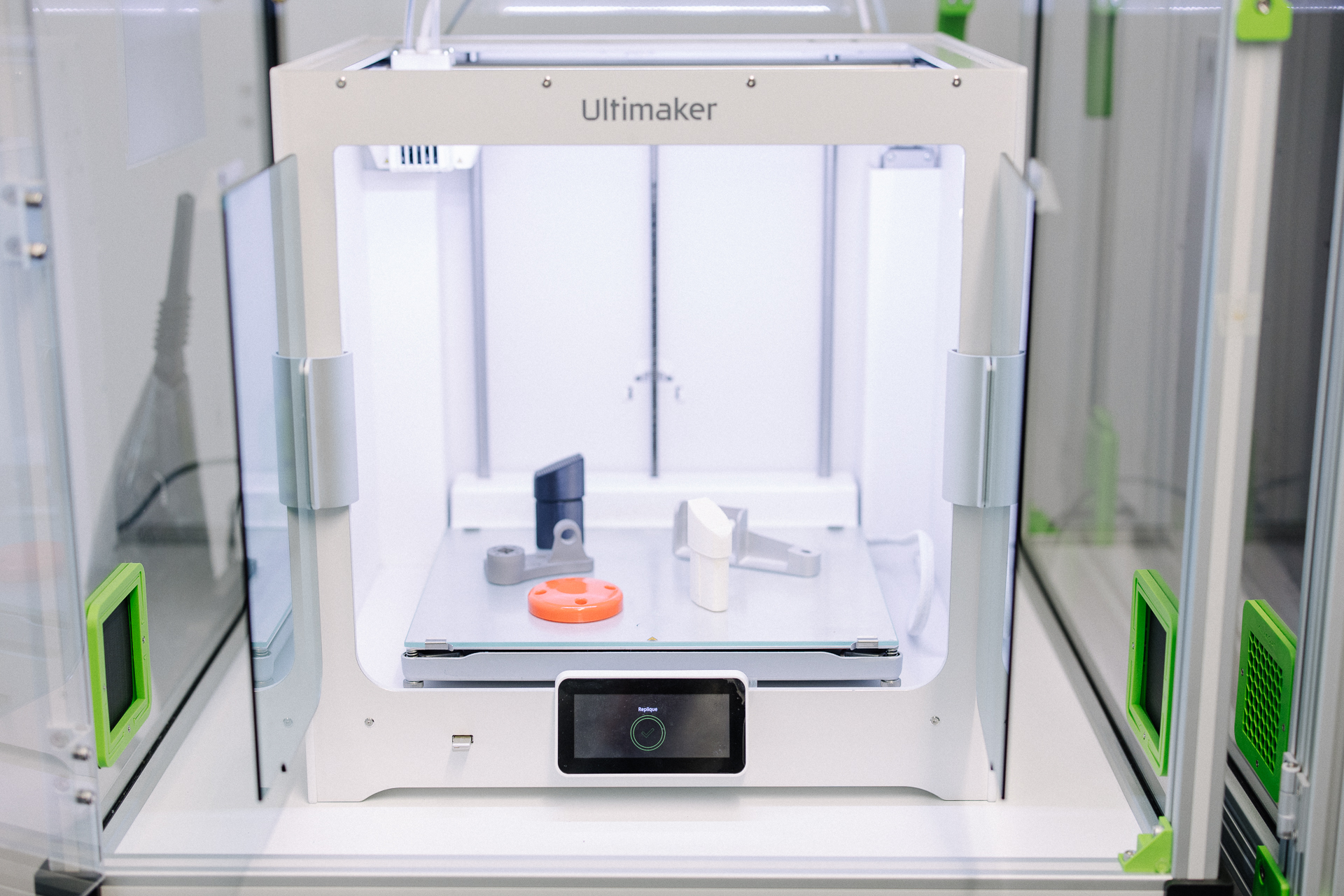

Henrike: Wir sind Replique, eine digitale Plattform, die es OEMs (Original Equipment Manufacturers) ermöglicht, ihre druckfähigen Teile digital zu speichern und jederzeit auf Abruf produzieren zu lassen. Dafür haben wir ein weltweites Netzwerk von 3D-Druck-Anbietern aufgebaut, die bedarfsnah in allen gängigen Technologien und Materialien produzieren können. OEMs oder Endkunden können nun also auf Knopfdruck Teile bestellen, der passende 3D-Druck-Anbieter produziert und versendet diese lokal und schnell.

Die Plattform dient dabei als digitales Warenlager, in dem die spezifischen Bauanleitungen jedes einzelnen Teils hinterlegt sind – nicht nur das 3D-Modell, sondern die gesamten Informationen für den Druck. Für Replique steht hierbei nicht der 3D-Druck als solcher im Vordergrund, sondern vielmehr das Ziel, die Teile jederzeit und überall in der richtigen Qualität verfügbar zu machen. Das spart Lagerkapazitäten und bringt in Bezug auf die Supply Chain entscheidende Vorteile. Besonders attraktiv wird die Plattform für die Produktion von Kleinserien und Einzelteilen. Im Grunde sind wir dazu da, die Komplexität der Logistik abzunehmen und unsere Kunden dabei zu unterstützen, ihre Produktionsprozesse zu optimieren.